Oltre al resoconto dell’esercitazione in officina ci è stata inviata anche questa esercitazione di ingegneria meccanica.

Per pubblicare i vostri appunti su Tracce di Studio potete seguire le semplici linee guida per la pubblicazione.

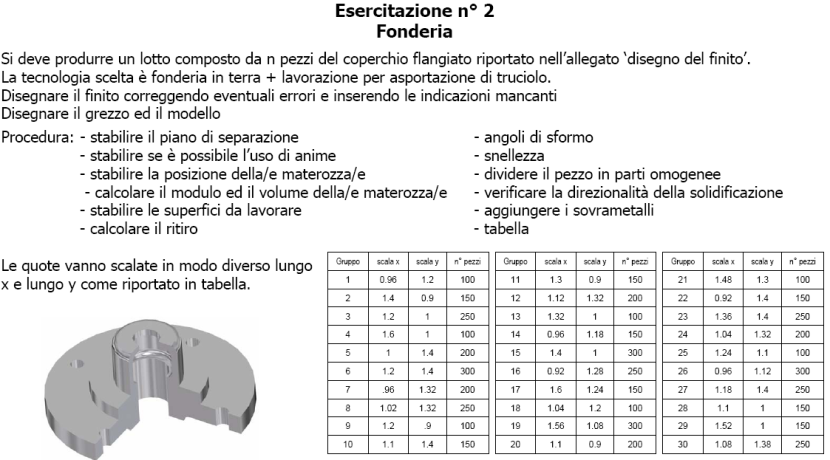

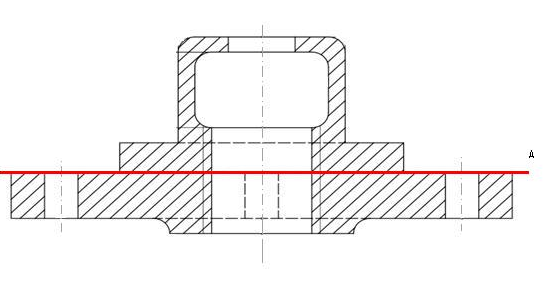

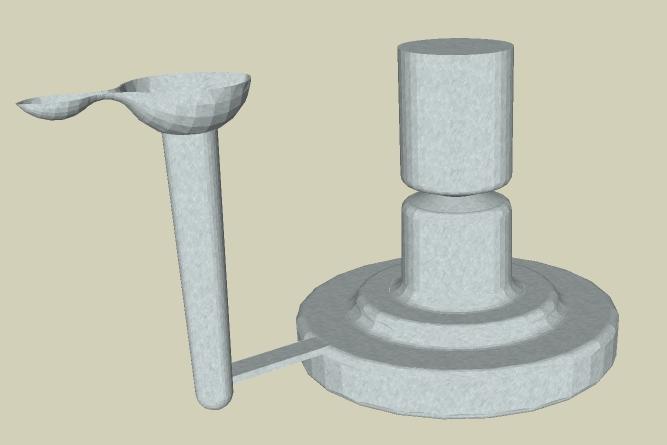

DISEGNO DEL FINITO

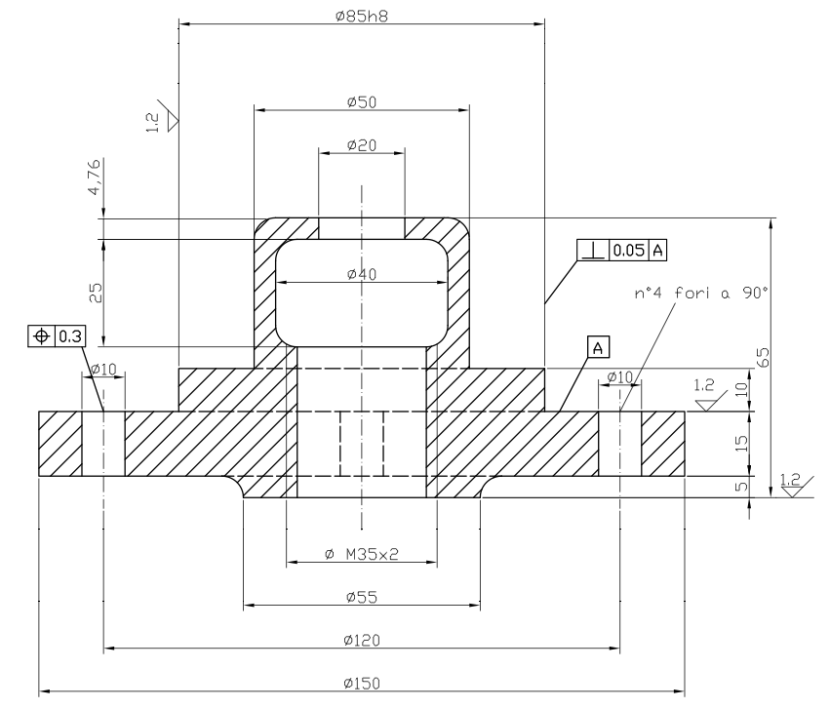

TABELLA DIMENSIONI

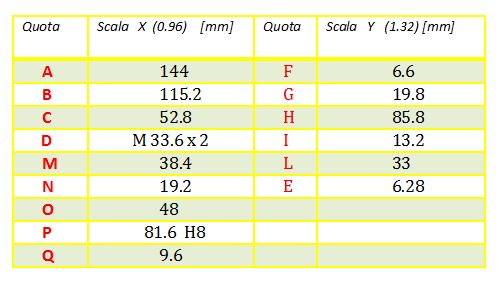

SCELTA DEL PIANO DI SEPARAZIONE

La scelta del piano di separazione , avendo scelto di posizionare il pezzo con asse di simmetria verticale, ricadrà lungo la sezione orizzontale denominata in figura con la lettera A.

La scelta è ricaduta lungo quel piano al fine di poter ovviare ai problemi dovuti ai sottosquadri, ai vantaggi della solidificazione direzionale, alla facilità d’uso di anime, e di altri argomenti trattati in seguito.

TOLLERANZE

Considerando il grado di tolleranza IT8 collocato in posizione js Osservando la seguente tabella (UNI 6225-73), otteniamo le relative tolleranze.

CALCOLO DEI SOPRAMETALLI

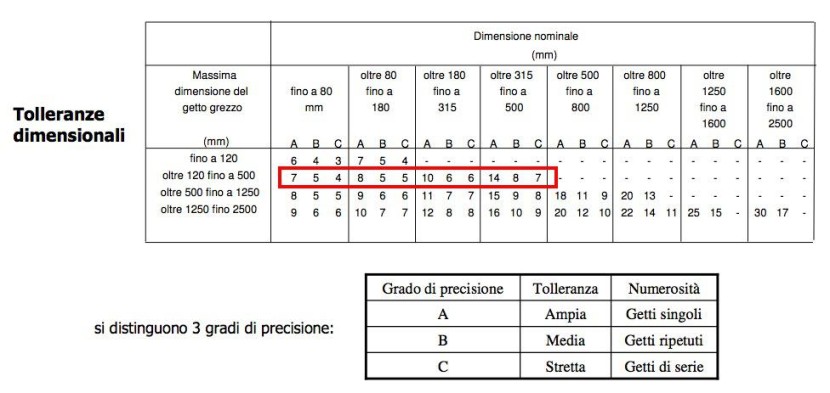

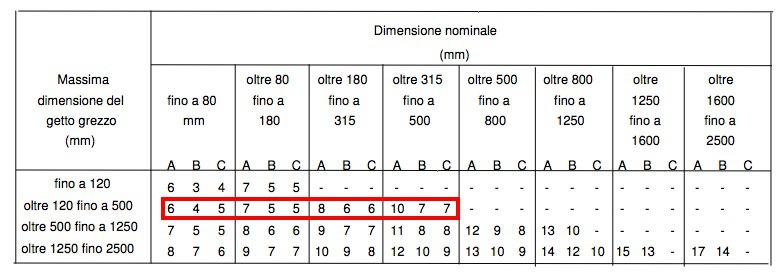

Osservando la tabella sotto riportata, per una produzione di 200 pezzi, è conveniente lavorare con una tolleranza media (B).

Il sovrametallo verrà disposto solo e unicamente in quelle zone in cui si dovranno ottenere tolleranze più larghe di quelle richieste o come nel nostro caso rugosità più spinte. si aggiunge quindi il sovrametallo al fine di permettere mediante lavorazioni successive per asportazione di truciolo le finiture desiderate.

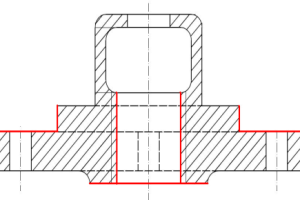

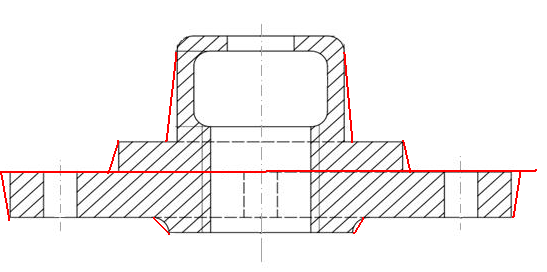

Nella figura sono riportate in rosso le zone in cui è presente lo strato di sovrametallo al fine di portare la rugosità in quelle zone da 4.8 a 1.2.

Considereremo in seguito nel calcolo del volume il valore del sovrametallo da considerare grazie ai valori forniti dalla tabella qui sotto.

RAGGI DI RACCORDO E ANGOLI DI SFORMO

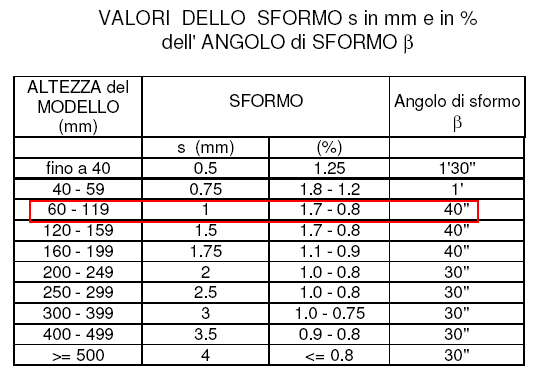

Per facilitare l’operazione di sformatura sono stati presi in considerazione:

- Raggi di raccordo (R = 4mm) per mantenere integro il pezzo e salvaguardare gli operatori e per ridurre i rischi di rottura durante la solidificazione;

- Angoli di sformo al fine di utilizzare il modello per successive applicazioni e per permettere l’estrazione del modello

In base alla tabella riportata in figura 1 considereremo un angolo di sformo per il modello di 40”, strettamente legato alla dimensione del nostro coperchio flangiato.

Considereremo in seguito anche il valore del materiale in più nel calcolo del volume del getto.

Come rappresentato nella figura 2 indichiamo con il rosso gli angoli di sformo inclinati a seconda della posizione del pezzo rispetto al piano di separazione.

CALCOLO DEL RITIRO

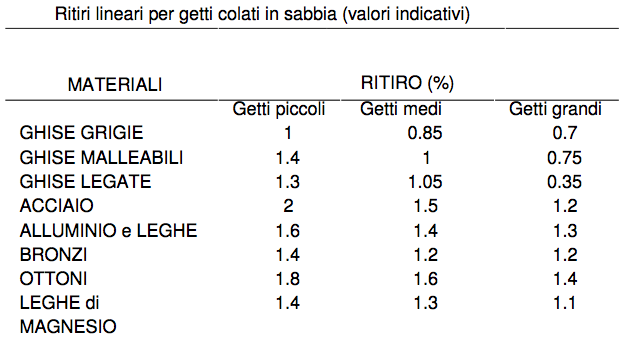

In base alla tabella riportata, considerando che il materiale scelto è l’acciaio e che la massima dimensione del getto è minore 500mm (getti piccoli), abbiamo un ritiro del 2%.

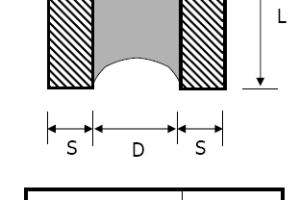

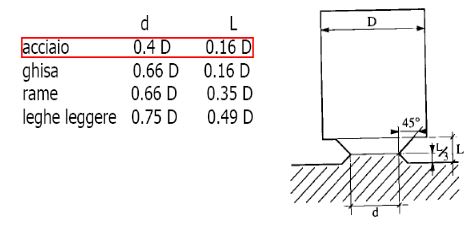

SCELTA e DIMENSIONAMENTO DELL’ANIMA

Considerando il disegno a sinistra, se si volesse costruire un’anima delle stesse dimensioni del foro passante nel nostro coperchio flangiato, non si rispetterebbero le condizioni riportate in tabella, L sarebbe sempre maggiore di D. Durante la solidificazione in terra di fonderia le anime devono supportare forte sollecitazioni termiche e meccaniche e non devono essere circondate da troppo metallo liquido, riducendo così le spinte metallo statiche.

Al fine della progettazione dovremmo considerare ben 4 anime rispettando così le condizioni riportate nella tabella a sinistra (vd. figura)

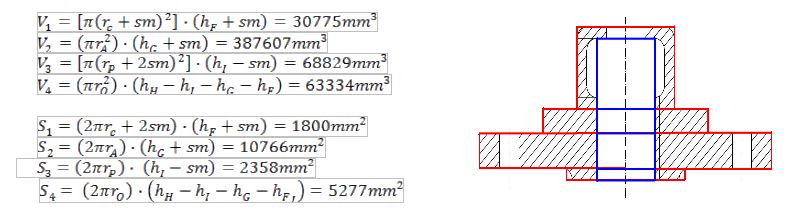

CALCOLO DEI MODULI TERMICI

Studiamo i moduli termici al fine di poter comprendere la solidificazione direzionale del getto imponendo la suddivisione in parti omogenee a modulo termico crescente verso la materozza.

Il modulo termico è dato dalla formula: M=V/S

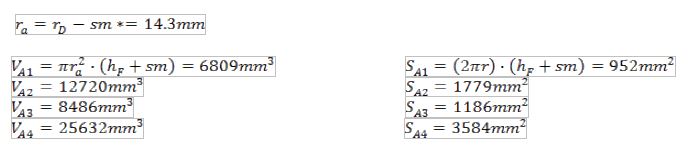

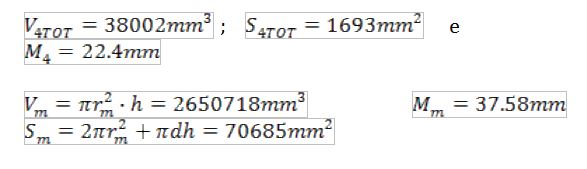

Si procede così a calcolare tutti i volumi e le superfici che scambiano calore, procedo prima con il calcolo sul modello:

Per le anime bisogna considerare un raggio inferiore a quello del foro causa l’aggiunta del sovrametallo per parte filettata quindi:

Ora si calcolano i volumi e le superfici effettive del getto in questione, sottraendo al volume del modello, il volume delle anime; si effettuano le identiche operazioni per le superfici che scambiano calore:

Sommando tutti i valori troverò il volume e la superficie totale del getto:

![]()

Utilizzando la formula evidenziata ad inizio paragrafo, posso ora calcolarmi i moduli termici per ogni zona di suddivisione:

![]()

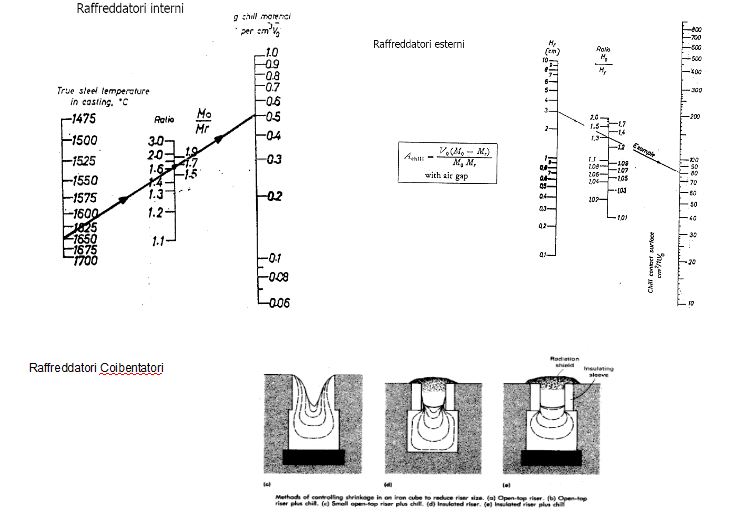

Dati questi valori di moduli termici posizionerò dei raffreddatori interni, esterni o coibentatori in prossimità delle zone 3 e 4 e sul piano di separazione al fine di avere M2 < M3 < M4 e M2 > M1, favorendo così la solidificazione direzionale ed eventualmente riducendo le dimensioni della materozza dimensionata successivamente (vedi grafici)

DIMENSIONAMENTO della MATEROZZA

La materozza evita la formazione del cono di ritiro, compensa la contrazione del volume e concentra le impurità all’esterno e modifica il baricentro termico favorendo la solidificazione direzionale. Per la progettazione di una materozza cilindrica possiamo procedere in 2 modi diversi:

- Per via sperimentale: assegno dei parametri arbitrariamente per esempio d = 150mm e h = 150mm, considerando l’ultimo getto che solidifica prima della materozza avrò:

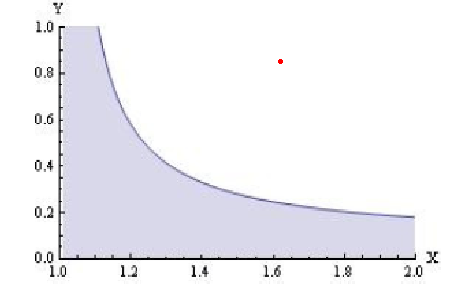

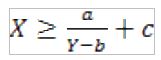

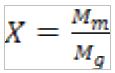

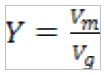

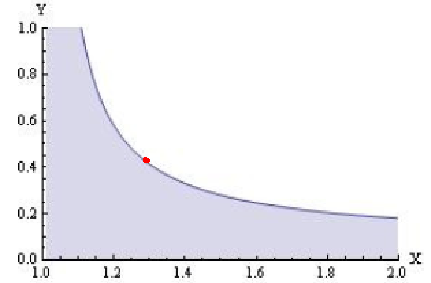

Avrò tempo di solidificazione relativo X e volume relativo Y, rappresentabili lungo gli assi del diagramma di Caine in figura:

Avrò tempo di solidificazione relativo X e volume relativo Y, rappresentabili lungo gli assi del diagramma di Caine in figura:

Il nostro pezzo non si trova nell’area sottesa alla curva, ciò vuol dire che va bene.

- Per via analitica: considero

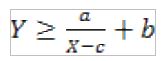

oppure

oppure dove b è il ritiro in fase liquida pari all’8%, c è una costante sperimentale pari a 1, a è una costante che dipende dal materiale ed è pari a 0.1.

dove b è il ritiro in fase liquida pari all’8%, c è una costante sperimentale pari a 1, a è una costante che dipende dal materiale ed è pari a 0.1.

e

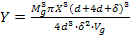

effettuando le dovute sostituzioni e rispettando i passaggi analitici, introducendo fattore di forma δ della materozza pari a 1 otterrò questa espressione:

effettuando le dovute sostituzioni e rispettando i passaggi analitici, introducendo fattore di forma δ della materozza pari a 1 otterrò questa espressione:

che messa a sistema con le relazioni precedentemente scritte mi darà un un’equazione di IV grado in cui sceglierò l’unico valore reale positivo:

X = 1.3 quindi Y = 0.41 da cui ricaverò per δ =1 d = h =145.85mm

Il collare d’attacco della materozza avrà d = 58.34mm e L = 23.36mm (vedi figura)

CANALE di COLATA

Possiamo sceglierlo in base alle nostre esigenze optando per esempio su quella diretta, sul piano di separazione o a pettine laterale, con bacino di colata a doppio sifone (trappole)

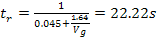

Tempo di riempimento:

impongo

![]()

Dove

con k=2 sostituendo ottengo

![]()

![]()

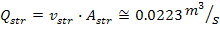

e la portata

Avrò tempo di solidificazione relativo X e volume relativo Y, rappresentabili lungo gli assi del diagramma di Caine in figura:

Avrò tempo di solidificazione relativo X e volume relativo Y, rappresentabili lungo gli assi del diagramma di Caine in figura:

oppure

oppure dove b è il ritiro in fase liquida pari all’8%, c è una costante sperimentale pari a 1, a è una costante che dipende dal materiale ed è pari a 0.1.

dove b è il ritiro in fase liquida pari all’8%, c è una costante sperimentale pari a 1, a è una costante che dipende dal materiale ed è pari a 0.1.

effettuando le dovute sostituzioni e rispettando i passaggi analitici, introducendo fattore di forma δ della materozza pari a 1 otterrò questa espressione:

effettuando le dovute sostituzioni e rispettando i passaggi analitici, introducendo fattore di forma δ della materozza pari a 1 otterrò questa espressione:

Scusa,non è che potresti pubblicare il canale di colata e la materozza in modo che sia più comprensibile e facile da capire/copiare

ti sarei molto grato

In fede

Tony Effe, DPG&KVLTO